2018年5月、アメリカ・カリフォルニア州サンノゼにてAR/VRをテーマとした世界最大級のカンファレンスAWE(Augmented World Expo)が開催され、ARを中心に各企業でのAR/VRの活用事例が発表・公開されました。本記事ではこのAWEについて、特に海外企業の事例AR/VR活用にフォーカスしてレポートします。

目次

1.AWEとは

2.海外企業の事例から見る、ARの活用方法とその効果

3.企業におけるAR活用の課題と落とし穴

4.ARの今後の展望

AWEとは

AWE(Augmented World Expo)とは、2010年から米サンノゼで5月~6月ごろに開催されている、AR/VRをテーマとしたカンファレンスです。当初はARのみをテーマとして取り扱っていましたが、近年はVRの展示や講演も増やしており、今年から正式にXR(AR/VR/MRなどの総称)をテーマとして謳うようになりました。参加者は年々増加傾向で、今年は三日間で250企業と約6,000名が来場、およそ400名以上の登壇者が各企業におけるAR/VRの取り組みについて発表しました。ちなみに登壇者400名の内、男女比率はおよそ男性7:女性3となっています。

(今年のAWEのテーマはXR。キャッチフレーズはイベント名をもじって「GO XR BE “AWE”SOME」)

[ads]

海外企業の事例から見る、ARの活用方法とその効果

AWEの講演ではボーイングやフォルクスワーゲンなど、製造業を中心にARのビジネス活用事例が数多く発表されました。

登壇した企業はいずれも自社の課題解決の手段としてARを活用しており、すでに実証実験の段階を終え、試験的な運用まで実施しています。いずれの企業もビジネスシーンにおけるAR活用のメリットや留意事項を、体験談をもとに語っており、他企業がARの活用を検討するにあたって有用な情報も惜しみなく共有していました。

以下、AWEで紹介されたビジネスシーンのうち、“紙媒体からARに媒体を切り替えたことで効果が得られた”という企業の事例を3社紹介します。

メルセデス・ベンツ:紙からARマニュアルへ

メルセデス・ベンツでは、Vuforiaを活用して自動車の操作マニュアルをARで見れるアプリを開発しています。これまでは分厚い紙のマニュアルを使っており、利用者は紙のマニュアルから自身の必要な情報を逐一探し出す必要がありました。

ARアプリでマニュアルを表示することにより、スマホを車の各種部品にかざすだけで、使い方や操作方法などの情報を参照できるようになりました(現在対応している車種はSクラス、Lクラスのみ)。

AR化によって得られたメリットとして、メルセデス・ベンツは「ARを利用することで、直感的に仕組みを理解できるようになった」ことに加え、アプリ上でどの操作手順がどれくらいの頻度でチェックされているかといったデータを収集・分析し、新車のデザインや今後のサービスに反映できることを挙げています。また、販売面ではディーラーがアピールポイントの1つとして売り込みやすくなるとも語りました。

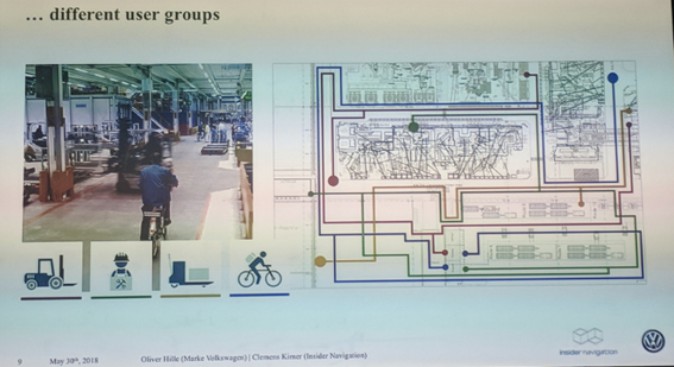

フォルクスワーゲン:紙の地図からARナビゲーション

フォルクスワーゲンの工場は総面積が370エーカー(約1.5平方キロメートル)と広大なため、従業員の移動には案内用の地図が必要でした。これまでは従業員1人1人に紙の地図を配布しており、工場のレイアウト変更などが発生した際もそつど度印刷しなおしていました。フォルクスワーゲンは検討の結果、ARマーカーを活用し、従業員が行き先を入れればタブレット上に矢印で最短ルートが表示されるナビゲーションアプリを導入しています。

(当初はGoogle Mapsを試したが、GPSの精度に難があり見送ったとのこと)

今回フォルクスワーゲンが工場の地図をARにしたことで、ライントラブル等が発生した際の急なレイアウト変更にもすぐ対応できるようになりました。同社は元々所有していたタブレットをそのまま使用しています。赤外線などによる他機材との干渉もなく、追加機材やWifiも不要です。案内をする際は様々なルートを想定しての案内が可能であることもメリットのひとつです。

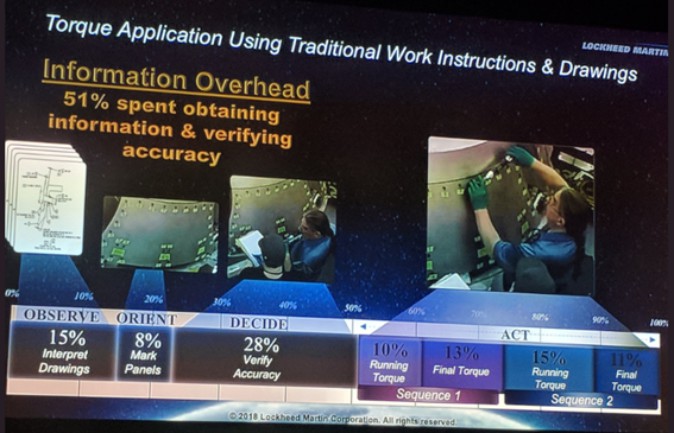

ロッキード・マーティン: AR作業補助

ロッキード・マーティン社は人工衛星等で利用する部品や戦闘機などを開発・製造する企業です。同社ではこれまでは組み立て作業上でミスが発生しないよう、作業時間の約半分を準備作業に当てていましたが、ヒューマンエラーを誘発しうるネジ穴のマーキングをARで表示することで、準備作業をほぼすべてカットしています。

既存の組み立て手順はまず「1. エンジニアが書いたスケッチや、組立図の読み込み」に始まり、「2. 組立図の内容をもとにネジ穴に養生テープを貼り付けて挿入するネジ番を記載」「3. 養生テープの位置や想定しているネジのサイズが合ってるか品質管理者が確認」、そして「4. トルクでねじ入れ」となっていました。これまで総作業時間の半分を占めていた1から3までの準備作業にHoloLensを導入することで、これらの時間がほぼゼロになったとのこと。

(AR導入後の各種作業の短縮率。トレーニングに至っては85%減を実現している)

企業におけるAR活用の課題と落とし穴

ボッシュ社は、社内でのARを活用した経験をもとに、企業におけるAR活用のポイントと、はまりがちな落とし穴について講演しました。特に、PoC(概念実証)から製品化までの間で挫折することが多いとのこと。

ARを活用したプロダクト開発でよくある失敗/成功例

|

【失敗するケース】 |

【成功するケース】 |

|

【失敗要因】 |

【成功要因】 |

(失敗するケースは、PoC作成までは盛り上がりながら作れても、肝心の製品化のフェーズでROIが算出できずに頓挫してしまうことが多い)

ARの今後の展望

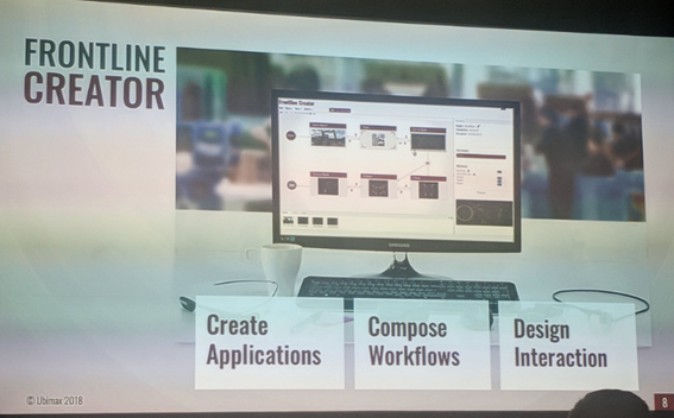

会場で展示されていたAR用ハードウェアの性能の中には既に十分実用レベルまで達しているものや、ソフトウェアもユースケースに応じてユーザー自身でカスタマイズができる実用的なツールが販売されていました。

(ODG社のR-7, R-8, R-9シリーズ。用途に応じてモジュールの交換や追加ができる)

(UbiMaxのFrontline Creator。ユーザーが自身の業務に合わせてARアプリをカスタマイズ可能)

ARを含むXRは、パッケージ型のシステムのように顧客の要望から生まれたツールとは根本的に異なり、「こう使えば確実に効果が出る」という方程式は現状まだありません。

今後の課題は技術面の進化よりも、ユーザー側のリテラシー向上や、ARを活用した新しいビジネスシーンの定義が、企業におけるAR活用のカギとなるのではないでしょうか。